Lean production: l’arte di produrre valore senza sprechi

La Lean Production, o produzione snella, è il cuore pulsante e il punto di origine del Lean Thinking. Nata dalle intuizioni del Sistema di Produzione Toyota, questa metodologia ha rivoluzionato il modo in cui le aziende creano beni, focalizzandosi sull’eliminazione sistematica di ogni forma di spreco per massimizzare il valore offerto al cliente. Oggi la Lean Production continua a essere una strategia indispensabile per le imprese che puntano all’eccellenza operativa, alla riduzione dei costi e a una maggiore competitività.

Applicare il Lean in produzione significa guardare ogni fase del processo attraverso una lente critica: cosa aggiunge valore al prodotto dal punto di vista del cliente finale? E cosa invece rappresenta uno spreco che può essere eliminato, ridotto o ottimizzato? La risposta a queste domande è la chiave per creare flussi produttivi fluidi, efficienti e reattivi alle reali esigenze del mercato.

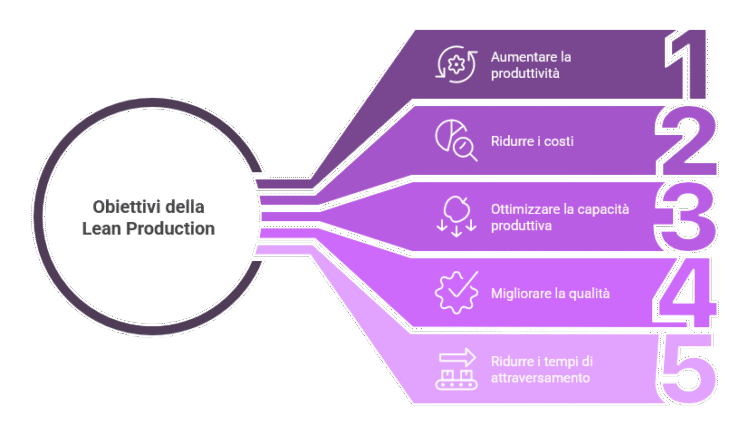

Gli obiettivi della Lean Production

L’implementazione della Lean Production mira a diversi obiettivi interconnessi, tutti volti a migliorare le performance aziendali:

- Aumentare la produttività

- Ridurre i costi

- Ottimizzare la capacità produttiva

- Migliorare la qualità

- Ridurre i tempi di attraversamento (Lead Time)

Metodologie e strumenti chiave nella Lean Production

Per raggiungere questi obiettivi, la Lean Production si avvale di una suite di strumenti e metodologie pratiche, spesso interconnesse:

- Value Stream Mapping (VSM): questo strumento visivo è il punto di partenza per l’analisi. Permette di mappare ogni passaggio del flusso di valore, identificando le attività a valore aggiunto (VA), le attività non a valore aggiunto (NVA) e le criticità o i colli di bottiglia. Consente di disegnare sia la situazione attuale (“As-Is”) che lo stato futuro desiderato (“To-Be”).

- Takt Time: è il “ritmo” della produzione, calcolato in base alla domanda del cliente. L’obiettivo è bilanciare il contenuto di lavoro e il tempo di attraversamento del prodotto per rispettare questo ritmo, assicurando che si produca solo ciò che è richiesto.

- 5S (Sort, Set in Order, Shine, Standardize, Sustain): un metodo fondamentale per organizzare, pulire e standardizzare l’ambiente di lavoro. Contribuisce a ridurre sprechi come movimenti inutili e tempi di ricerca. L’introduzione del 5S coinvolge gli operatori e favorisce un miglioramento costante nel tempo.

- Shopfloor Management: un sistema di gestione quotidiana che rende visibili i problemi sul campo e promuove interventi tempestivi. I team di lavoro condividono i risultati e le anomalie giornaliere tramite “Flash Meeting” e “Dashboard”, utilizzando il ciclo PDCA (Plan, Do, Check, Act) per il miglioramento continuo.

- Total Productive Maintenance (TPM): mirato a massimizzare l’efficienza complessiva delle attrezzature (OEE) riducendo guasti, micro-fermate e rallentamenti. Include pilastri come la Manutenzione Autonoma, la Manutenzione Professionale e il Focused Improvement.

- SMED (Single Minute Exchange of Die): una metodologia specifica per ridurre drasticamente i tempi di setup e attrezzaggio delle macchine, aumentando la flessibilità produttiva e riducendo la dimensione dei lotti.

- OEE (Overall Equipment Efficiency): un indicatore chiave per misurare oggettivamente le prestazioni globali di una macchina, valutando disponibilità, performance e qualità. Aiuta a identificare le principali aree di perdita negli impianti.

- Visual Management: l’uso di indicatori visivi (dashboard, tabelloni, Andon) per monitorare costantemente l’avanzamento dei flussi produttivi e evidenziare anomalie. Questi strumenti facilitano la condivisione delle informazioni e la presa di decisioni rapide.

- Layout Optimization: riprogettazione del layout degli impianti per ottimizzare i flussi, ridurre i movimenti inutili e riorganizzare le aree di stoccaggio (buffer stock) in base ai volumi richiesti.

- One Point Lesson (OPL): piccole schede di istruzione che stabiliscono e diffondono standard operativi per ogni area e postazione di lavoro, attivando un sistema di miglioramento continuo basato sui suggerimenti degli operatori.

- DMAIC (Define, Measure, Analyze, Improve, Control): un approccio strutturato per la risoluzione dei problemi complessi e il miglioramento dei processi, spesso utilizzato nei workshop Lean.

- Cost Deployment: pilastro che permette di collegare le performance operative dell’area manufacturing direttamente ai risultati economici.

Casi di successo nella Lean Production

L’efficacia della Lean Production è dimostrata da numerosi case studies reali:

- Produzione a commessa (settore Architettura Civile): un’azienda leader nella progettazione e realizzazione di soluzioni per l’architettura civile ha implementato la Lean per recuperare marginalità e migliorare l’efficienza logistico-produttiva. Hanno ridisegnato il layout con aree di pre-montaggio e rifornimento materiali in linea, introdotto il 5S, definito le OPL e lanciato Flash Meeting per la gestione quotidiana. Il risultato? Un aumento del 40% della produttività giornaliera delle linee di produzione, un +20% di OEE sulle lavorazioni e una riduzione del 40% dei costi di montaggio. Hanno inoltre osservato un significativo cambiamento della cultura aziendale verso la responsabilizzazione e l’autonomia del personale.

- Settore Automotive (super car di Lusso): un’azienda leader mondiale nella produzione di super car ha utilizzato un approccio modulare Lean World Class® per aumentare la capacità produttiva. L’analisi preliminare ha utilizzato VSM, Takt Time e Spaghetti Chart per identificare perdite e colli di bottiglia. Hanno poi implementato il Shopfloor Management con nuovi layout, sistemi di gestione a vista (dashboard) e Quick Response Team per l’attacco alle anomalie. Workshop DMAIC hanno permesso di migliorare OEE, TPM e sicurezza/ergonomia. I risultati includono un +45% di aumento della produttività giornaliera delle linee di produzione, che ha permesso la riduzione di un turno di lavoro, una migliore gestione dello spazio e una significativa riduzione delle aree di stoccaggio.

- Settore Food & Beverage (Azienda Vinicola): un’azienda vinicola italiana centenaria ha applicato il Lean per aumentare la produttività degli impianti, migliorare il livello di servizio al cliente e instaurare un approccio di miglioramento continuo. Hanno implementato pilastri come Focused Improvement, Manutenzione Autonoma e Professionale, introdotto un MES (Manufacturing Execution System) e applicato SMED e 5S. Hanno anche avviato Flash Meeting e SCRUM per la gestione dei processi di miglioramento continuo. Questo ha portato a un aumento della produttività del 15% e un miglioramento generale del livello di servizio al cliente.

L’eccellenza produttiva come base del valore

La Lean Production non è semplicemente un insieme di tecniche, ma una filosofia che permette di creare una cultura di efficienza e miglioramento continuo all’interno delle operazioni produttive. È la base da cui il Lean Thinking si è espanso, dimostrando come un’attenta eliminazione degli sprechi possa liberare risorse, ridurre costi e tempi, e aumentare la qualità e la reattività, elementi cruciali per il successo nel panorama industriale globale.