Fare scorrere il flusso nel Lean Thinking – La forza della continuità

Dopo aver compreso l’essenza del valore (il primo principio del Lean Thinking) e aver mappato e snellito il flusso di valore identificando ed eliminando gli sprechi (il secondo principio), ci troviamo di fronte al terzo e cruciale passo: fare scorrere il Flusso. Questo principio rappresenta il cuore pulsante del sistema Lean, trasformando le attività singole in un movimento continuo e ininterrotto, massimizzando l’efficienza e riducendo drasticamente tempi e sprechi.

Il Lean Thinking, in questa fase, rovescia la logica operativa tradizionale, basata su “lotti”, “funzioni” e “uffici” isolati. L’obiettivo è chiaro: fare in modo che i prodotti, i servizi o le informazioni si muovano senza ostacoli attraverso l’intero processo, dalla materia prima o dall’idea iniziale fino al prodotto finito o al servizio erogato al cliente. Si punta a una produzione fluida e continua, dove ogni fase passa immediatamente alla successiva.

Comprendere l’importanza del flusso ininterrotto

Nel contesto del Lean, il termine “flusso” non si riferisce solo al movimento fisico, ma al movimento sincronizzato e armonioso di materiali, informazioni e lavoro attraverso l’intero processo produttivo o di erogazione di un servizio. Quando il flusso è ininterrotto, ogni fase di un processo viene completata e passa immediatamente alla fase successiva, senza ritardi, accumuli di scorte o blocchi.

Implementare un flusso efficace porta a una notevole riduzione del tempo ciclo (lead time). Questo è il tempo totale necessario per trasformare le materie prime in un prodotto finito pronto per il cliente. Minori sono le interruzioni, più rapido sarà il tempo di attraversamento del prodotto lungo la catena del valore. Ciò si traduce in una capacità di risposta molto più rapida alle esigenze del cliente e in un netto aumento della competitività sul mercato.

Applicazioni pratiche e benefici del flusso continuo

Il raggiungimento di un flusso continuo in produzione o nell’erogazione di servizi richiede interventi mirati e spesso radicali. Vediamo alcune delle applicazioni pratiche e i benefici che ne derivano:

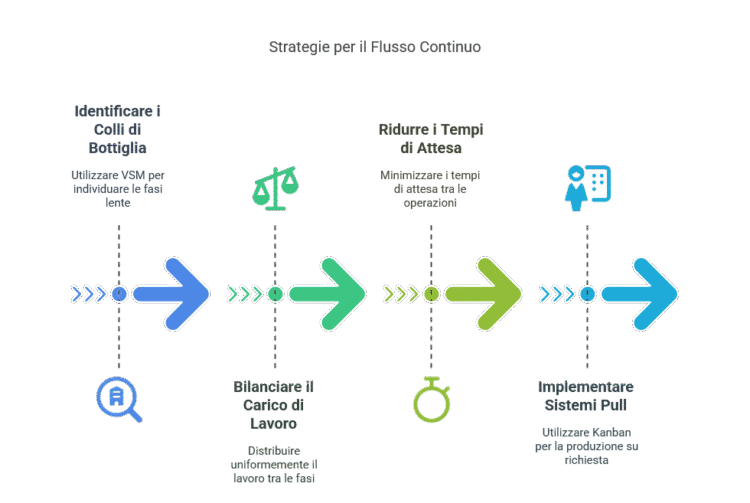

- Eliminazione dei colli di bottiglia: il primo passo per fluidificare il flusso è identificare e mitigare i “colli di bottiglia”, ovvero quei punti nel processo che limitano la velocità complessiva. Attraverso strumenti come la Mappatura del Flusso di Valore (VSM), si individuano le fasi più lente o sovrautilizzate. Ad esempio, in una fabbrica, una specifica macchina con una capacità inferiore rispetto alle altre potrebbe rappresentare un collo di bottiglia che rallenta l’intera linea. L’intervento potrebbe consistere nell’ottimizzare la sua efficienza, aggiungendo capacità o riallocando il lavoro.

- Bilanciamento del carico di lavoro (Heijunka): è fondamentale equilibrare il lavoro tra i diversi stadi del processo per evitare che alcune aree siano sovraccariche mentre altre rimangono inattive. Questo significa distribuire la produzione in modo uniforme nel tempo, evitando picchi e valli. Ad esempio, bilanciare le attività di assemblaggio in modo che ogni postazione riceva un flusso costante di pezzi, piuttosto che lotti intermittenti, previene accumuli e tempi morti.

- Riduzione delle attese (Motion e Waiting Muda): minimizzare i tempi di attesa tra i vari passaggi operativi è cruciale. Ogni attesa è uno spreco. Nel contesto manifatturiero, questo può significare riorganizzare il layout della fabbrica per ridurre le distanze di trasporto tra le stazioni di lavoro o sincronizzare le operazioni in modo che un pezzo sia pronto per la fase successiva non appena quella precedente è completata.

- Implementazione di sistemi Pull (Pull System): per facilitare un flusso continuo, si adottano sistemi “pull” (a tiro) anziché “push” (a spinta). Nei sistemi push tradizionali, la produzione avviene in base a previsioni e spinge i materiali lungo la catena, spesso generando accumuli. Con un sistema pull, i prodotti o i materiali vengono richiesti dalla fase successiva solo quando ne ha effettivo bisogno, riducendo l’accumulo di inventario e garantendo che si produca solo ciò che viene effettivamente consumato o richiesto dal cliente. Un classico esempio è il Kanban, dove un segnale visivo indica la necessità di ripristinare un determinato articolo.

Esempi di aziende che hanno efficacemente implementato il flusso

L’applicazione del principio del “Fare scorrere il flusso” è stata fondamentale per il successo di numerose aziende in svariati settori:

- L’industria automobilistica giapponese: un esempio paradigmatico è rappresentato da una famosa impresa automobilistica giapponese, pioniera del Lean. La sua capacità di mantenere un flusso di produzione quasi ininterrotto, dalla carrozzeria alla verniciatura, dall’assemblaggio finale alla spedizione, è leggendaria. Ciò è stato raggiunto attraverso un’attenta sincronizzazione delle operazioni, l’eliminazione dei lotti intermedi e l’uso intensivo di sistemi pull e di automazione con un tocco umano (Jidoka), che permette di fermare la linea in caso di anomalie per risolverle immediatamente. Questo ha permesso di ridurre drasticamente gli sprechi e di rispondere in tempo reale alle variazioni della domanda dei consumatori.

- La produzione elettronica: nel settore della produzione elettronica, le aziende che adottano il flusso continuo riescono a ridurre drasticamente i cicli di produzione, passando dalla progettazione alla produzione di massa in tempi record. L’ottimizzazione del flusso minimizza i ritardi tra le varie fasi, dall’inserimento dei componenti al test finale, garantendo al contempo elevati standard di qualità e una maggiore flessibilità nel lancio di nuovi prodotti.

Conclusione: il Flusso come motore del valore

Fare scorrere il flusso è un pilastro cruciale del Lean Thinking che, una volta applicato, può trasformare radicalmente l’efficienza operativa di un’azienda. Non si tratta solo di velocità, ma di una combinazione virtuosa di rapidità, qualità e flessibilità. L’obiettivo ultimo è fornire valore al cliente finale nel modo più snello, efficace e continuo possibile, eliminando attriti e interruzioni. Questo principio incoraggia una costante attenzione al movimento dei processi, riconoscendo che un flusso agevole è sinonimo di minore spreco e maggiore produttività.

Hai compreso il terzo principio, ma vuoi una visione d’insieme? Torna alla Guida completa sul Lean Thinking e scopri tutti gli altri concetti fondamentali.