Identificare il Flusso di Valore nel Lean Thinking – La chiave per un’efficienza senza precedenti

Nel cuore del Lean Thinking batte la ricerca incessante del valore e l’eliminazione di tutto ciò che non lo crea. Tra i suoi principi fondamentali, il secondo, “Identificare il Flusso di Valore”, si rivela una bussola indispensabile per ogni organizzazione che mira all’eccellenza operativa. Ma cosa significa esattamente “flusso di valore” e come la sua corretta identificazione può rivoluzionare i processi?

Questo principio cruciale ci invita a esplorare ogni singola attività all’interno di un processo, dal concepimento di un’idea alla consegna finale al cliente, per discernere ciò che contribuisce realmente alla creazione di valore da ciò che, invece, rappresenta uno spreco. È una lente d’ingrandimento che svela inefficienze nascoste, permettendo alle aziende di operare in modo più snello, veloce ed efficace.

Comprendere profondamente il Flusso di Valore: non solo un concetto, ma una prospettiva rivoluzionaria

Il flusso di valore (o Value Stream) non è semplicemente una lista di passaggi; è l’intera sequenza di azioni, sia a valore aggiunto che non, necessarie per portare un prodotto o un servizio dal suo punto di partenza (materie prime o idea iniziale) fino alle mani del cliente. Questa visione olistica è ciò che distingue l’approccio Lean: anziché concentrarsi su singole fasi isolate, si osserva l’intero sistema.

Perché questa prospettiva è così potente? Perché ci permette di identificare le interdipendenze, i colli di bottiglia e, soprattutto, gli sprechi che spesso si annidano tra una fase e l’altra, invisibili a chi guarda solo in modo frammentato. Pensare al flusso di valore significa:

- Trasparenza: rende visibile ogni passaggio.

- Contesto: aiuta a capire come ogni attività si inserisce nel quadro generale.

- Focus sul Cliente: sottolinea cosa il cliente percepisce come valore.

Le tre categorie fondamentali di attività

Quando si analizza il flusso di valore, è essenziale classificare le attività in tre categorie distinte per comprendere dove si genera il valore e dove si annidano gli sprechi:

- Attività che creano valore (Value-Added – VA): sono le azioni per le quali il cliente è disposto a pagare. Trasformano direttamente il prodotto o il servizio, aggiungendo caratteristiche o funzionalità che il cliente desidera. Il loro costo può essere trasferito al cliente.

Esempio – L’assemblaggio di un componente elettronico, la lavorazione di una materia prima in un semilavorato, la verniciatura di un prodotto finito. - Attività che non creano valore ma necessarie (Non-Value-Added but Necessary – NVA-N): queste attività non aggiungono direttamente valore al prodotto o servizio dal punto di vista del cliente, ma sono considerate indispensabili con gli attuali sistemi, regolamentazioni o tecnologie. L’obiettivo è ridurle al minimo o renderle più efficienti.

Esempio – Ispezioni di qualità (se non riducono i difetti ma solo li rilevano), la preparazione di documenti di spedizione obbligatori, la taratura periodica di macchinari complessi. - Attività che non creano valore e non necessarie (Non-Value-Added and Unnecessary – NVA-U): questi sono i puri sprechi (Muda) e dovrebbero essere eliminati immediatamente. Non aggiungono alcun valore per il cliente e non sono necessarie per il funzionamento attuale del processo.

Esempio – Attese, sovraproduzione, movimenti inutili di materiali o persone, difetti che richiedono rilavorazione.

Applicazioni pratiche: mappatura del Flusso di Valore (Value Stream Mapping – VSM)

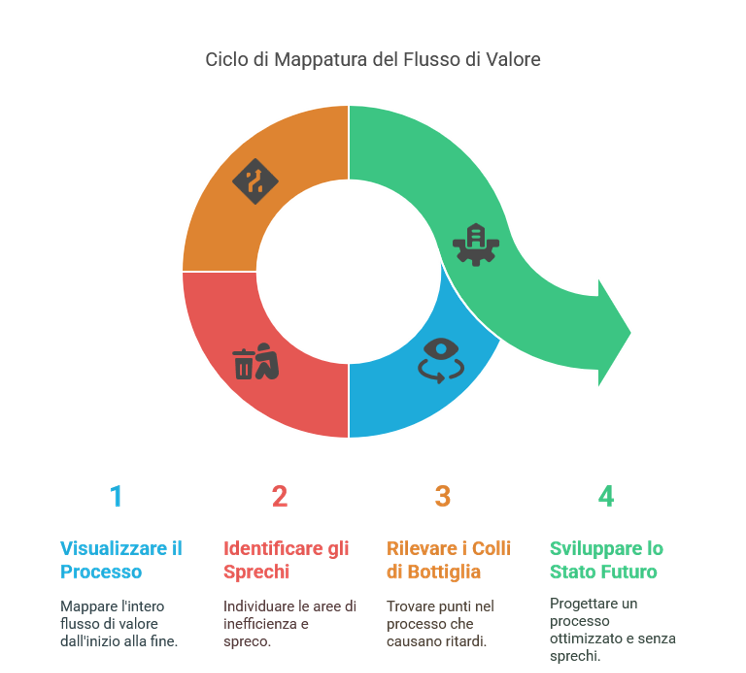

Il modo più efficace per identificare e analizzare il flusso di valore è attraverso una tecnica visiva chiamata Value Stream Mapping (VSM). Questa metodologia permette di:

- Visualizzare l’intero processo: dalla richiesta iniziale del cliente alla consegna finale, incluse le fasi di informazione e i flussi di materiale.

- Identificare gli sprechi (Muda): attese, trasporti, sovraproduzione, difetti, movimenti non necessari, eccesso di scorte e processi non necessari.

- Rilevare i colli di bottiglia: punti nel processo dove il flusso rallenta o si blocca, causando ritardi.

- Sviluppare un futuro stato ideale: disegnare un processo migliorato che elimini gli sprechi e ottimizzi il flusso.

Il VSM tipicamente si concentra su tre flussi principali all’interno di un’organizzazione, che coprono la maggior parte delle attività aziendali:

- Flusso di progettazione/sviluppo Prodotto: dalla concezione dell’idea al design finale e alla prototipazione (per un approccio strutturato, leggi l’articolo “Ottimizzazione del prodotto con il Lean Product Design”).

- Flusso di gestione ordini: dalla ricezione di un ordine del cliente alla sua elaborazione e pianificazione.

- Flusso di produzione dei beni/erogazione dei servizi: dalla trasformazione delle materie prime alla consegna del prodotto o servizio al cliente.

Esempi concreti di applicazione del Flusso di Valore

Per capire appieno l’impatto dell’identificazione del flusso di valore, vediamo alcuni esempi pratici in diversi settori:

Esempio 1: un produttore di componenti elettronici

Immagina un’azienda che produce schede elettroniche. Attraverso un’analisi VSM del loro flusso di produzione, l’azienda scopre che:

- Spreco di trasporto: i componenti vengono spostati più volte tra diversi reparti, spesso con lunghe distanze.

- Spreco di attesa: i semilavorati attendono giorni in magazzino prima di essere processati dalla macchina successiva.

- Spreco di difetti: un’alta percentuale di schede deve essere rilavorata a causa di errori nel processo di saldatura iniziale.

Soluzioni e benefici:

- Riorganizzazione del Layout: si riorganizza la disposizione delle macchine e dei reparti per ridurre drasticamente i tempi e le distanze di trasporto.

- Flusso Continuo: si implementano sistemi di produzione “pull” per ridurre le attese e gli stock intermedi, producendo solo ciò che è richiesto.

- Miglioramento della Qualità alla fonte: si investe nella formazione degli operatori e nella manutenzione preventiva delle macchine per ridurre i difetti.

Risultato: tempi di produzione ridotti del 30%, costi di trasporto dimezzati e una significativa riduzione dei tassi di difettosità, con un impatto diretto sulla soddisfazione del cliente e sulla redditività.

Esempio 2: una fabbrica di mobili e la linea di assemblaggio

Consideriamo una fabbrica di mobili che produce armadi su misura. L’analisi del flusso di valore della loro linea di assemblaggio potrebbe rivelare:

- Spreco di movimento: gli operatori devono camminare eccessivamente per prendere strumenti o componenti da aree di stoccaggio distanti.

- Spreco di scorte: accumulo eccessivo di pannelli e ferramenta semilavorati tra una fase e l’altra, occupando spazio e vincolando capitale.

- Spreco di attesa: la fase di foratura deve attendere che la fase di taglio dei pannelli sia completata per un intero lotto, causando lunghe inattività.

- Spreco di difetti: pezzi tagliati male o forati in modo impreciso che richiedono rilavorazione o scarto, generando costi aggiuntivi.

Soluzioni e benefici:

- Implementazione di postazioni di lavoro ergonomiche: strumenti e componenti posizionati a portata di mano degli operatori per ridurre i movimenti non necessari (principi del 5S).

- Produzione Just-In-Time (JIT): riduzione delle scorte intermedie producendo e consegnando i componenti solo quando sono necessari per la fase successiva.

- Flusso singolo pezzo (One-Piece Flow): riorganizzazione della linea per processare un pezzo alla volta o in lotti molto piccoli, riducendo le attese tra le fasi.

- Andon e Jidoka: introduzione di sistemi per segnalare immediatamente i difetti e fermare la produzione per correggerli alla fonte, evitando che i difetti si propaghino.

Risultato: aumento della produttività della linea di assemblaggio, riduzione degli spazi occupati dalle scorte, diminuzione dei tempi di consegna per il cliente e una drastica riduzione dei costi di rilavorazione e scarto, migliorando la redditività complessiva della fabbrica.

Benefici Innegabili dell’Identificazione del Flusso di Valore

Una chiara e approfondita comprensione del flusso di valore non è solo un esercizio analitico, ma una strategia che porta a benefici tangibili e duraturi per qualsiasi organizzazione:

- Riduzione del Tempo Ciclo (Lead Time): eliminando le attività che non aggiungono valore, i processi diventano più rapidi, permettendo di rispondere con maggiore agilità alle richieste del mercato e dei clienti.

- Miglioramento della Qualità: concentrarsi sulle attività a valore aggiunto e rimuovere gli sprechi significa ridurre i punti di errore e migliorare la consistenza e l’affidabilità del prodotto o servizio finale.

- Aumento dell’efficienza operativa: le risorse (persone, macchinari, materiali) vengono utilizzate in modo più intelligente ed efficace, riducendo i costi e massimizzando la produttività.

- Maggiore soddisfazione del Cliente: un processo più efficiente, veloce e di alta qualità si traduce direttamente in un prodotto o servizio che meglio soddisfa le aspettative del cliente.

- Costo ridotto: eliminare gli sprechi significa ridurre i costi associati a materiali, manodopera, energia e spazi.

- Cultura del Miglioramento Continuo: l’identificazione del flusso di valore è il primo passo per instaurare una mentalità di miglioramento continuo (Kaizen) all’interno dell’organizzazione.

Conclusione: il Flusso di valore come fondamento del successo Lean

Identificare il flusso di valore non è una teoria astratta, ma un metodo pratico e potente per scoprire ciò che realmente crea valore nei processi aziendali e, soprattutto, per eliminare ciò che non lo fa. È un pilastro fondamentale del Lean Thinking che permette alle organizzazioni di operare in modo più efficiente, di essere più reattive ai cambiamenti del mercato e delle esigenze dei clienti, e di costruire una solida base per la competitività a lungo termine.

Comprendere e mappare il flusso di valore è il punto di partenza per ogni percorso Lean di successo. Se un’azienda cerca di ridurre gli sprechi, migliorare la qualità e accelerare i processi, iniziare dall’identificazione del flusso di valore è la mossa più strategica.

Hai compreso il secondo principio, ma vuoi una visione d’insieme? Torna alla Guida completa sul Lean Thinking e scopri tutti gli altri concetti fondamentali.