Scopri come trasformare la tua visione aziendale attraverso 25 anni di esperienza italiana

Il panorama industriale italiano sta attraversando una fase di profonda trasformazione che richiede un cambio di passo culturale prima ancora che tecnologico. Non si tratta più solo di ottimizzare i costi o eliminare le inefficienze superficiali, ma di ridefinire l’identità stessa delle organizzazioni per renderle resilienti di fronte alle sfide globali. In questo scenario di incertezza, il nuovo libro di Michele Bonfiglioli, intitolato “25 anni di Lean Thinking alla maniera italiana”, si pone come una risorsa preziosa per chiunque voglia comprendere le dinamiche del management moderno. Attraverso queste pagine, l’autore non si limita a esporre una teoria accademica, ma condivide un lungo percorso vissuto sul campo, raccontando come la filosofia snella si sia evoluta per rispondere alle sfide della complessità, della sostenibilità e della digitalizzazione.

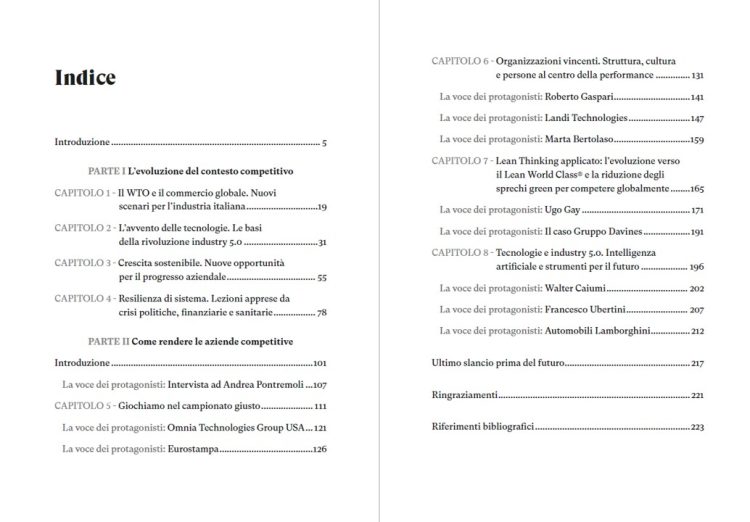

Il libro si articola come un esame sistematico delle tappe fondamentali che hanno segnato il cambiamento organizzativo negli ultimi decenni. L’autore inizia esaminando le radici del pensiero snello e il suo radicamento in Italia, spiegando come questa filosofia sia stata adattata con successo alle nostre eccellenze produttive. Un ampio spazio è dedicato all’integrazione tecnologica, descrivendo il passaggio cruciale verso l’Industria 4.0, dove la tecnologia smette di essere un costo isolato e diventa il motore abilitante della strategia.

Particolare enfasi viene posta sul fattore umano e sulla cultura del valore: Michele Bonfiglioli riflette profondamente sul ruolo delle persone, sottolineando che non può esistere una vera trasformazione senza un cambiamento di mentalità che parta dai leader e coinvolga ogni livello dell’organigramma. L’opera è arricchita da evidenze dirette e casi di studio di eccellenza, con contributi di figure di spicco nel panorama imprenditoriale italiano. Questi esempi offrono uno spaccato realistico su come aziende leader abbiano saputo interpretare il Lean Thinking per superare momenti critici e proiettarsi verso il futuro, rendendo il testo un compendio di buone pratiche e visioni lungimiranti sulla competitività di domani.

Trattandosi di un volume che intreccia analisi strategica e riscontri operativi, il testo si presta a una lettura critica e dettagliata, ideale per chi cerca spunti di riflessione da trasferire all’interno dei propri tavoli decisionali. Ogni sezione è strutturata per stimolare il confronto metodologico, rendendo il volume un supporto utile sia per lo studio individuale che per l’aggiornamento dei quadri dirigenziali. Per chi desidera approfondire ulteriormente i temi trattati, consultare la rassegna stampa completa o visionare i contenuti multimediali correlati, è possibile fare riferimento alla documentazione ufficiale messa a disposizione dall’autore.

INDICE DEL LIBRO